|

基本配置

一、方案要求(qiú)和描述(shù):

(一)所需焊錫要求:

1. 夾具和PCBA人工放進與取(qǔ)出;

2. 選擇(zé)性局部焊錫機

3. UPH 要求大於100PCS/H

4. 爬錫高度:接地腳>=50%; 信號腳(jiǎo)>=75%

5. PCB尺寸: MAX300*350;MIN:50*50mm

6. FLUX塗敷可靠,不可以汙染到元(yuán)件本體及非焊接區;

7. 透錫可靠75%以上;

(二)、方案描述:

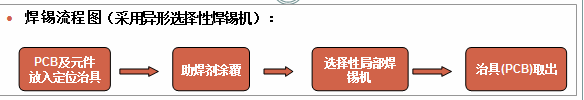

人工將焊接的PCB線路板放到治具底模上,插好端子,按焊錫的工藝流(liú)程,依次自動完成塗覆助焊劑、預熱、選擇波峰焊錫的工藝工序。最後,將已焊接完的PCB板自動流出。

1. FLUX:

人工將元件和PCB裝入治具,通過滑軌(guǐ)推進(jìn)入FLUX塗覆區內部進行FLUX局部性塗覆 。

2. 焊錫位:

塗覆好後的PCBA治具通過滑(huá)軌進入局部焊錫(xī)區,錫(xī)波由排體驅動,沿特殊形狀的錫爐內膽整形並流動,經不鏽鋼網過濾隔除錫焊渣,從噴嘴(zuǐ)流出,形成獨特的保持無氧化錫(xī)麵的焊錫波峰,PCBA治具在伺服電機驅動下開始下降至錫波,錫麵接觸焊點完成焊(hàn)錫過(guò)程 。

3. 傳出:自動完成焊錫之後,定位(wèi)部分鬆開,治具(jù)通過滑軌傳出。完成整個設備焊錫動作。

建議PCBA板製(zhì)作多拚板過爐載具。

建議PCBA板預留板邊,或者(zhě)離板邊4MM內無(wú)元件。

焊接麵所有元(yuán)器(qì)件高度max40mm

焊接區(qū)與周圍距離空間在3.5mm以上

焊接(jiē)元件引腳長度:2.5mm內

所有周轉循環的治(zhì)具加工精度控製0.1mm以內(包括對PCB安裝定(dìng)位、治具本體(tǐ)上(shàng)機定位、治具本身材質(zhì)防變形(xíng)方麵(miàn))

治具本身要(yào)具備對PCB防變(biàn)形、校正功能,確保PCB平整度

選擇(zé)性(xìng)多噴口局(jú)部同時塗敷

助焊劑液位采用外部排體上下運動+各(gè)噴口(kǒu)聯通器控製

采用激光測距儀(yí)檢測液位高度

各噴口端部裝(zhuāng)有海棉,一方麵利用毛細孔作用,另一方麵防止揮發;

a. FLUX塗敷機:

外形尺寸: 840mm(L)×800mm(W)×1200mm(H)

功 率: 0.5KW

電 源: 單相(xiàng) 220V 50Hz

氣 源: 3~5Bar

容 量: FLUX 20L

生產節(jiē)拍: 1Pcs/18S

二、方案優勢:

1. 采用選擇性局部(bù)焊錫機,減少人員,降(jiàng)低管理成本。

2. 滿足部品焊錫要求,減少材料浪費,節省成本,簡化繁雜焊錫工藝,提升產品質量、穩定產能。

產品視頻(pín)

上一篇| 焊錫非標自動化設備(bèi)

下一篇(piān)|暫無下一篇(piān)